高速包装生产线应用场景和技术难点

随着国家医保改革的深入,制药企业也面临二次革命创新。其中固体制剂所占比重增加,对后续包装的要求也提升到了一个新的高度。

翰林高速包装线

相对于常规的高速铝塑包装线,在铝塑包装国标#0、#1号硬胶囊,其板块接近标准板块(按56×78计)大小,装量为每板10粒、12粒规格时,速度需达到600板以上。即便是异形片,要求也多为500板以上方能满足实际生产需求。外包装的装盒速度也就相对需要提升至500盒每分钟,对后段装盒机的调整和稳定性也提出了很高的要求。

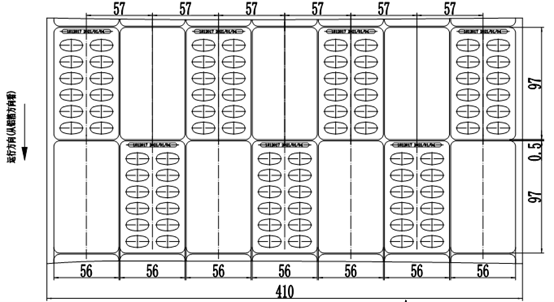

鉴于大批量大规模的生产量,需要解决几点技术难点。其一为铝塑机节约包材设计(如下图所示),采用此种设计每年可节约包材费用近百万元。

为实现此种设计理念,需要对冲裁刀进行优化设计,采用便于拆除模式、设计加强筋增加使用寿命。我司为此进行了大量的疲劳性试验,在大负载、高冲击、长时间的考验中优化了安装组合体,有效解决了刀壁过薄产生的问题。

另一技术难点为铝塑机下料方式的设计,在高速包装中通常采用高速轨道式下料结构,不管是单轨或双轨对硬胶囊或者圆形片下料较为顺畅。当遇到异形片,尤其是分散片时,往往会较为棘手,方法不是很多。进口设备中多配置有Sypro-CM高速连续式同步下料器(如下图所示),此种进口下料器采用全伺服驱动、售价昂贵,客户也不太能够接受。

我司将原有轨道下料仓进行了优化设计,采用加工中心仿真加工。经过数百次试验,针对不同物料,摸索出了不同的轨道走向,很好解决了异形片这种下料堵点。并在部件中增加粉尘收集系统,保证了物料充填过程中的干净整洁。

还有一点就装盒的调整便捷性问题,客户处产品装盒规格不可能一成不变,传统调整多为手工操作,需要各种找正和调节,考验着操作者的技术水平和熟练程度。我司适时推出了全伺服高速装盒机,主机配置十多套伺服系统(如下图所示),可完成纸盒的长宽高、产品的宽高触摸屏一键调整,在主要吸盒部件、折纸部件中也加装了伺服驱动,很好地解决了调整不便捷的难题。